Chorro de sifón y chorro de presión

Chorro de sifón y chorro de presión

El chorreado con arena (también conocido ahora como chorreado abrasivo) es un proceso potente y eficaz. Es el proceso de propulsión de ese medio abrasivo con aire comprimido para la limpieza de la superficie. Este procedimiento de limpieza y preparación utiliza aire comprimido como fuente de energía y dirige un chorro de medios abrasivos a alta presión hacia la pieza que se va a chorrear.

El recipiente de chorro con sifón y el recipiente de chorro de presión directa son los dos tipos principales de cabinas de chorro abrasivo que existen en el mercado. Aunque tienen el mismo método general en común, existen muchas diferencias entre el chorro de sifón y el chorro de presión.

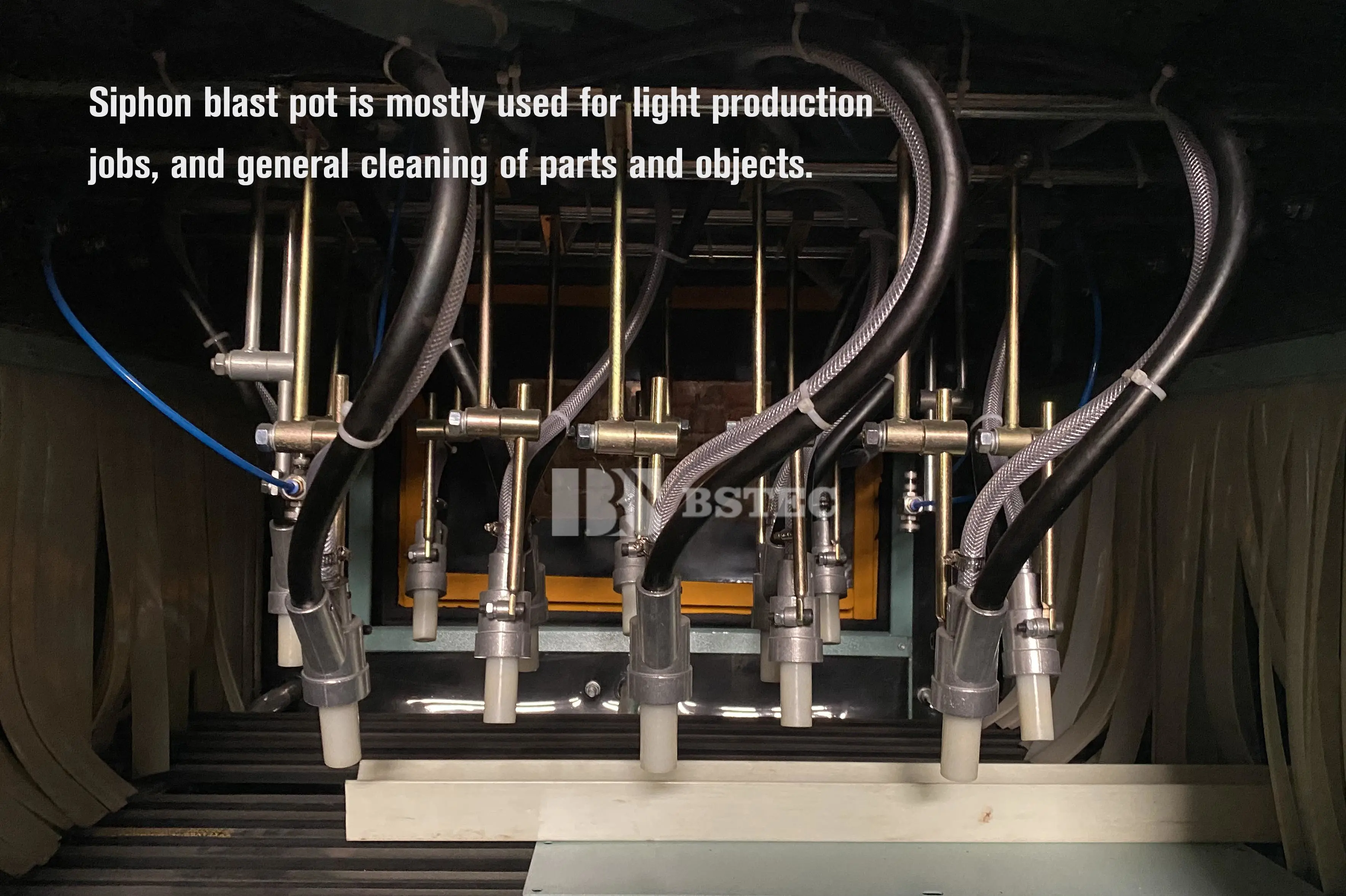

EXPLOSIÓN DE SIFÓN

Siphon blast utiliza una pistola de succión de medios abrasivos para sifonar, o extraer, el abrasivo a la boquilla de ráfaga, donde luego se aumenta la velocidad de las partículas y se inyecta en el gabinete. Este tipo de operación es relativamente asequible y se puede utilizar de forma continua ya que el abrasivo se puede simplemente recoger y volver a colocar en el depósito. La olla de chorro de sifón se utiliza principalmente para trabajos de producción ligeros y limpieza general de piezas y objetos. Si tiene un área pequeña para tratar de chorrear con arena y lo que está chorreando no está demasiado adherido, una olla de chorreado con sifón puede funcionar.

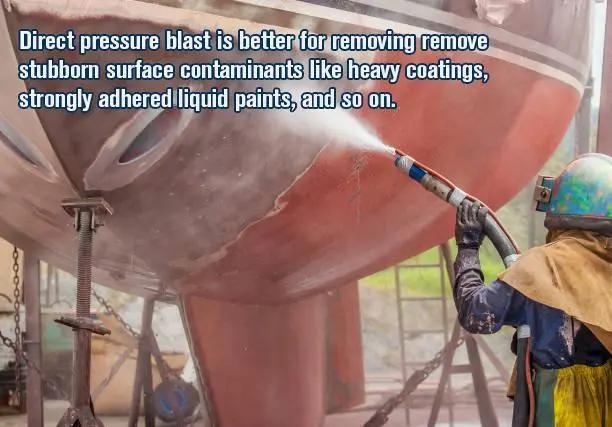

CHORRO A PRESIÓN DIRECTA

El chorro de presión directa utiliza un gabinete o recipiente a presión para empujar neumáticamente el abrasivo hacia la boquilla. Con presión directa, el abrasivo no tiene peso de entrega, por lo que viaja cada vez más rápido dentro de la manguera abrasiva hasta que sale por la oficina de la boquilla. La mayor fuerza con la que los medios impactarán la superficie le permite terminar el trabajo más rápido, también le permite eliminar los contaminantes persistentes de la superficie, como recubrimientos pesados, pinturas líquidas fuertemente adheridas, etc. La presión directa tiene un patrón más enfocado, lo que hace que genere mayor calor por fricción que los sistemas de sifón y entrega abrasivo aproximadamente el doble de rápido que los métodos de entrega de sifón. Los gabinetes que usan presión directa funcionan con menos aire comprimido y producen más calor por fricción que los tipos de sifón. Esto permite que la presión directa haga cosas que el sifón no puede hacer. Dado que la presión directa proporciona un patrón más concentrado de suministro de abrasivo, es mejor eliminar los contaminantes persistentes de la superficie, como recubrimientos pesados, pinturas líquidas fuertemente adheridas, etc. Y la presión directa puede empujar el abrasivo a través de los agujeros perforados usando la pieza como boquilla de voladura. Un sifón no puede continuar con el suministro de abrasivo cuando la boquilla se mantiene cerca de la superficie de la pieza o contra un orificio perforado.

PENSAMIENTOS FINALES

El blaster de presión directa logra la mayor versatilidad, velocidad y efectividad. Sin embargo, para pequeños trabajos de retoque o cuando el presupuesto es una preocupación y el trabajo no es muy grande, entonces una olla de chorro de sifón es una buena opción.

Bueno, BSTEC también proporcionó boquillas y accesorios de granallado de alta calidad para ambos tipos.