Enlèvement de revêtement marin dans un chantier naval

Enlèvement de revêtement marin dans un chantier naval

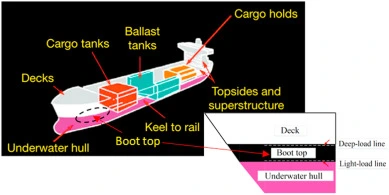

Leindustrie du transport maritimetransporte 90 % du commerce mondial. La flotte mondiale actuelle comprend plus de 100 000 navires marchands, y compris des vraquiers,pétroliers, conteneurs, marchandises générales, ferries et navires à passagers. Comme illustré sur la photo ci-dessous, un navire marchand typique comprend des zones distinctes telles que la coque sous-marine, la zone du dessus du coffre, les ponts, les réservoirs de ballast, les superstructures et les superstructures, ainsi que l'intérieur du navire. Différents revêtements marins sont essentiels et adaptés pour protéger les surfaces des navires de la corrosion, de la chaleur ou du feu et de l'encrassement. Un système de revêtement comprend généralement plusieurs couches de revêtements : uncouche d'apprêt, une ou plusieurs couches intermédiaires et une couche de finition.

Sous la protection des revêtements, un navire peut fonctionner pendant une durée de vie de 20 à 30 ans. Cependant, la dégradation du revêtement et la rouille des surfaces du navire se produisent pendant le transport maritime, ce qui nécessite que le navire soit amarré pour réparation et entretien tous les 3 à 5 ans. Pendant la réparation du navire, les corps étrangers sur les surfaces de revêtement du navire, tels que l'huile, la graisse, les sels, les organismes marins attachés et la vase, sont lavés avec de l'eau à haute pression, suivis de l'élimination de la rouille et des revêtements par nettoyage ponctuel ou complet.

Le grenaillage (c'est-à-dire le grenaillage) utilise la pression de l'air, la pression de l'eau ou la force centrifuge pour propulser un flux à grande vitesse d'un abrasif contre une surface afin d'éliminer la rouille, la calamine, la saleté et les anciennes peintures, et de créer une surface rugueuse profil. Le sablage non abrasif élimine les contaminants de surface et les revêtements sans utiliser d'abrasifs. Cependant, il ne peut pas créer de profil de surface et, par conséquent, il est principalement utilisé pour une ancienne surface profilée plutôt que pour de nouvelles surfaces en acier.

Pendant de nombreuses années, le sablage à sec a été la méthode la plus efficace et la plus économique appliquée sur de grandes surfaces pour éliminer les vieilles peintures, la rouille et autres impuretés. La photo (a) illustre le mécanisme de fonctionnement simple du sablage à pression d'air le plus utilisé, dans lequel l'air comprimé est utilisé pour propulser les matériaux abrasifs vers la pièce. Le sablage à pression d'air est utilisé dans un environnement en plein air car les cuves sont trop grandes pour une installation intérieure. Les milieux abrasifs tels que les minéraux naturels (par exemple, le grenat et l'olivine), les grains métalliques, les scories de charbon, les scories de cuivre et d'autres scories métallurgiques ont été couramment utilisés après l'interdiction du sable de silice en raison de la silicose. Dans ce processus, une grande quantité de déchets solides est générée, qui se compose d'abrasifs contaminés et d'éclats de peinture. De plus, le sablage à sec à l'air libre présente un défi croissant en termes de conformité aux réglementations nationales et locales en matière de santé et d'environnement. À cette fin, des efforts ont été investis pour réduire les émissions de poussière, y compris l'application de sablage sous vide, l'utilisation d'abat-poussière, et le développement de systèmes (semi-)automatiques. Les réglementations gouvernementales et locales restreignent de plus en plus l'utilisation du sablage à sec à l'air libre, motivant ainsi le développement de nouvelles solutions technologiques telles que la recherche de moyens et de techniques de sablage alternatifs.

Des méthodes de sablage abrasif humide ont été développées pour réduire les émissions de poussière et la génération de déchets. Les méthodes abrasives humides utilisées dans l'industrie de la réparation navale peuvent être divisées en deux catégories : le sablage à l'air avec ajout d'eau (c. En sablage hydrauliqueg (Photo (b)), de l'eau à haute pression (200 à 700 bars) est utilisée pour conduire les abrasifs à la surface. En revanche, dans le sablage au lisier (Photo (c)), les abrasifs fins en suspension dans un liquide sont projetés à grande vitesse par un jet d'air comprimé ou, plus rarement, par une pompe centrifuge à haute pression. Par rapport au sablage hydraulique, le sablage au lisierest « plus doux », permet d'obtenir une finition plus fine et consomme moins d'eau. Cependant, par rapport à la méthode par abrasion sèche, les deux techniques génèrent un flux de déchets supplémentaire, c'est-à-dire des eaux usées.

Une autre méthode de sablage humide populaire est le sablage à l'eau sans aucun abrasif, appelé jet d'eau. Le jet d'eau à ultra haute pression (UHP) est l'une des méthodes de préparation de surface à la croissance la plus rapide utilisée dans les chantiers de réparation navale. Dans le jet d'eau UHP (photo (d)), la pompe UHP pressurise l'eau douce dans une pression ultra-haute (généralement 2000 bar au minimum) stream et le passe ensuite à travers des buses rotatives avec de petits orifices, formant un jet de sablage intensif pour enlever les vieilles peintures, la rouille et autres contaminants de surface. Le système est généralement équipé d'un système d'aspiration sous vide pour collecter les eaux usées et les déchets de peinture. Sans l'utilisation de supports abrasifs, la quantité de déchets générés est considérablement réduite. Néanmoins, un système de recyclage de l'eau sur site est important pour l'utilisation durable de l'eau douce.

D'autres techniques telles que la projection de glace carbonique, l'azote cryogénique2le décapage au jet, le décapage au plasma et le décapage au laser ont été développés et sont de plus en plus appliqués dans le processus d'élimination du revêtement afin de minimiser la génération de déchets.

Bienvenue à visiter notre site Webwww.cnbstec.compour plus d'informations.