သင်္ဘောကျင်းရှိ Marine Coating ဖယ်ရှားခြင်း။

သင်္ဘောကျင်းရှိ Marine Coating ဖယ်ရှားခြင်း။

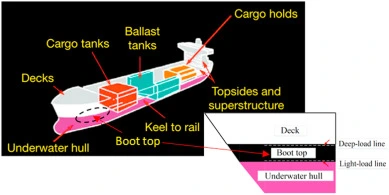

ဟိသင်္ဘောလုပ်ငန်းကမ္ဘာ့ကုန်သွယ်မှု၏ 90% ကို သယ်ယူပို့ဆောင်ပေးပါသည်။ လက်ရှိကမ္ဘာ့ရေယာဉ်စုတွင် အစုလိုက်တင်သင်္ဘောများအပါအဝင် ကုန်သည်ရေယာဉ် 100,000 ကျော်ပါဝင်သည်။ရေနံတင်သင်္ဘောများကွန်တိန်နာများ၊ အထွေထွေကုန်တင်၊ ကူးတို့သင်္ဘောများနှင့် ခရီးသည်တင်သင်္ဘောများ။ အောက်ဖော်ပြပါဓာတ်ပုံတွင် သရုပ်ဖော်ထားသည့်အတိုင်း၊ ပုံမှန်ကုန်သည်သင်္ဘောတွင် ရေအောက်ကိုယ်ထည်၊ ဘွတ်ထိပ်ဧရိယာ၊ သင်္ဘောကုန်းပတ်များ၊ Ballast ကန်များ၊ အပေါ်ပိုင်းနှင့် စူပါတည်ဆောက်ပုံများနှင့် သင်္ဘောအတွင်းပိုင်းကဲ့သို့သော ထူးခြားသောနေရာများ ပါဝင်သည်။ သင်္ဘောမျက်နှာပြင်များကို သံချေးတက်ခြင်း၊ အပူ သို့မဟုတ် မီးနှင့် မှိုတက်ခြင်းမှ ကာကွယ်ရန် ကွဲပြားခြားနားသော အဏ္ဏဝါအပေါ်ယံလွှာများသည် အရေးကြီးပြီး အံဝင်ခွင်ကျဖြစ်အောင် ပြုလုပ်ထားသည်။ coating system တွင် ပုံမှန်အားဖြင့် အပေါ်ယံအလွှာများစွာ ပါဝင်သည်- aprimer အင်္ကျီတစ်ခု သို့မဟုတ် တစ်ခုထက်ပိုသော အလယ်အလတ်အင်္ကျီများ၊ နှင့် အပေါ်အင်္ကျီ။

အပေါ်ယံအကာအကွယ်အောက်တွင် သင်္ဘောတစ်စင်းသည် ဝန်ဆောင်မှုသက်တမ်း အနှစ် 20 မှ 30 အထိ လည်ပတ်နိုင်သည်။ သို့ရာတွင်၊ ရေကြောင်းပို့ဆောင်ရေးတွင် သင်္ဘော၏မျက်နှာပြင်များ ယိုယွင်းပျက်စီးခြင်းနှင့် သံချေးတက်ခြင်းများ ဖြစ်ပေါ်တတ်ပြီး ပြုပြင်ထိန်းသိမ်းမှုများအတွက် သင်္ဘောကို 3-5 နှစ်ကြားကာလတွင် ဆိုက်ကပ်ထားရန် လိုအပ်ပါသည်။ သင်္ဘောပြုပြင်နေစဉ်အတွင်း ဆီ၊ အဆီ၊ ဆားများ၊ ဆက်စပ်အဏ္ဏဝါသက်ရှိများနှင့် အကျိအချွဲများကဲ့သို့သော သင်္ဘောအပေါ်ယံပိုင်းရှိ နိုင်ငံခြားအရာဝတ္ထုများကို ဖိအားမြင့်ရေဖြင့် ဆေးကြောပြီး နောက်တွင် အစက်အပြောက်များ သို့မဟုတ် ပေါက်ကွဲမှုအပြည့်ဖြင့် သန့်စင်မှုမှတစ်ဆင့် သံချေးများနှင့် အပေါ်ယံပိုင်းများကို ဖယ်ရှားပေးသည်။

Abrasive blasting (ဆိုလိုသည်မှာ grit blasting) သည် သံချေးတက်ခြင်း၊ ကြိတ်စကေး၊ အညစ်အကြေးများနှင့် ဆိုးဆေးအဟောင်းများကို ဖယ်ရှားရန်နှင့် ကြမ်းတမ်းသော မျက်နှာပြင်ကို ဖန်တီးရန်အတွက် မျက်နှာပြင်ပေါ်ရှိ အညစ်အကြေးများ၏ အလျင်အမြန်စီးကြောင်းကို တွန်းပို့ရန်အတွက် လေဖိအား၊ ရေဖိအား သို့မဟုတ် centrifugal force ကို အသုံးပြုပါသည်။ ကိုယ်ရေးအကျဉ်း။ အညစ်ကြေးများကို အသုံးမပြုဘဲ မျက်နှာပြင်ပေါ်ရှိ အညစ်အကြေးများနှင့် အပေါ်ယံအညစ်အကြေးများကို ဖယ်ရှားပေးပါသည်။ သို့သော်၊ ၎င်းသည် မျက်နှာပြင်ပရိုဖိုင်ကို ဖန်တီးမရနိုင်သောကြောင့်၊ ၎င်းအား စတီးမျက်နှာပြင်အသစ်များထက် ပရိုဖိုင်ဟောင်းမျက်နှာပြင်အတွက် အဓိကအသုံးပြုသည်။

နှစ်ပေါင်းများစွာကြာအောင် Dry abrasive blasting သည် ဟောင်းနွမ်းနေသော သုတ်ဆေးများ၊ သံချေးများနှင့် အခြားသော အညစ်အကြေးများကို ဖယ်ရှားရန် ကြီးမားသော မျက်နှာပြင်များပေါ်တွင် အသုံးပြုသည့် အထိရောက်ဆုံးနှင့် ချွေတာသောနည်းလမ်းဖြစ်သည်။ ဓာတ်ပုံ (က) သည် အသုံးအများဆုံးလေဖိအားပေါက်ကွဲခြင်း၏ ရိုးရှင်းသောလုပ်ဆောင်မှုယန္တရားကို သရုပ်ဖော်ထားပြီး၊ ယင်းတွင် ဖိသိပ်ထားသောလေကို စုတ်ထုတ်သည့်ပစ္စည်းများကို အလုပ်ခွင်သို့တွန်းပို့ရန်အတွက် အသုံးပြုသည်။ လေဖိအားနည်းရပ်ဝန်းကို လေဝင်လေထွက်ပတ်ဝန်းကျင်တွင် အသုံးပြုသော သင်္ဘောများသည် အိမ်တွင်းအဆောက်အအုံအတွက် အလွန်ကြီးမားသောကြောင့် ဖြစ်သည်။ သဘာဝသတ္တုဓာတ်များ (ဥပမာ၊ garnet နှင့် olivine)၊ သတ္တုဆန်၊ ကျောက်မီးသွေးကျောက်တုံးများ၊ ကြေးနီအညစ်အကြေးများနှင့် အခြားသတ္တုသတ္တုလွှာများကို ဆီလီကာသဲကို ပိတ်ပင်ပြီးနောက်တွင် အများအားဖြင့် အသုံးပြုခဲ့ကြသည်. ဤလုပ်ငန်းစဉ်တွင်၊ ညစ်ညမ်းသော abrasives နှင့် paint chips များပါ၀င်သည့် အစိုင်အခဲအမှိုက် အများအပြားကို ထုတ်ပေးပါသည်။ ထို့အပြင်၊ လေဟာပြင်ခြောက်သွေ့သော ပွန်းပဲ့ပေါက်ကွဲမှုသည် ပြည်နယ်နှင့် ဒေသန္တရကျန်းမာရေးနှင့် သဘာဝပတ်ဝန်းကျင်ဆိုင်ရာ စည်းမျဉ်းများကို လိုက်နာမှုဆိုင်ရာ စိန်ခေါ်မှုတစ်ရပ်ဖြစ်သည်။ ထို့ကြောင့် ဖုန်မှုန့်ထုတ်လွှတ်မှုကို လျှော့ချရန် ကြိုးပမ်းမှုများတွင် ဖုန်စုပ်စက်အသုံးပြုမှု၊ ဖုန်မှုန့်များကို အသုံးပြုခြင်းအပါအဝင် ဖုန်မှုန့်ထုတ်လွှတ်မှု လျှော့ချရန် ကြိုးပမ်းမှုများ လုပ်ဆောင်ခဲ့သည်။နှင့် (တစ်ပိုင်း) အလိုအလျောက်စနစ်များ ဖွံ့ဖြိုးတိုးတက်ရေး။ အစိုးရနှင့် ဒေသဆိုင်ရာ စည်းမျဉ်းများသည် လေဟာပြင်ခြောက်သွေ့သော ပေါက်ကွဲမှုများ အသုံးပြုခြင်းကို ပိုမိုကန့်သတ်ထားသောကြောင့် အစားထိုး ပေါက်ကွဲမှု မီဒီယာနှင့် နည်းပညာများ ရှာဖွေခြင်းကဲ့သို့သော နည်းပညာဆိုင်ရာ ဖြေရှင်းချက်အသစ်များ ဖွံ့ဖြိုးတိုးတက်ရေးကို လှုံ့ဆော်ပေးပါသည်။

ဖုန်မှုန့်ထုတ်လွှတ်မှုနှင့် စွန့်ပစ်ပစ္စည်းများ ထုတ်လုပ်မှုကို လျှော့ချရန်အတွက် စိုစွတ်သော အညစ်အကြေး ပေါက်ကွဲသည့် နည်းလမ်းများကို တီထွင်ခဲ့သည်။ သင်္ဘောပြုပြင်ခြင်းလုပ်ငန်းတွင်အသုံးပြုသည့် စိုစွတ်သောအညစ်ကြေးနည်းလမ်းများကို ရေထပ်ဖြည့်ခြင်းဖြင့် လေထုညစ်ညမ်းမှု (ဆိုလိုသည်မှာ၊ အငွေ့ထုတ်ခြင်း သို့မဟုတ် slurry blasting) နှင့် abrasive ထပ်လောင်းမှုဖြင့် ရေဗိုင်းခွဲခြင်း (ဆိုလိုသည်မှာ ဟိုက်ဒရောလစ်ပလတ်စ်ထုတ်ခြင်း) ဟူ၍ နှစ်မျိုးခွဲခြားနိုင်သည်။ ဟိုက်ဒရောလစ် blastin တွင်g (ဓာတ်ပုံ (ခ))၊ ဖိအားမြင့်ရေ (200–700 ဘား) ကို ပွန်းပဲ့မျက်နှာပြင်ပေါ်သို့ မောင်းနှင်ရန် အသုံးပြုသည်။ ဆန့်ကျင်ဘက်အားဖြင့်၊ slurry blasting တွင် (ဓာတ်ပုံ (ဂ))၊ အရည်ထဲတွင် ဆိုင်းငံ့ထားသော သေးငယ်သော အညစ်အကြေးများကို compressed air ဂျက်လေယာဉ်ဖြင့် သို့မဟုတ် သာမန်အားဖြင့် ဖိအားမြင့်သည့် centrifugal pump မှ မြင့်မားသောအလျင်ဖြင့် ပြသပါသည်။ ဟိုက်ဒရောလစ် ပေါက်ကွဲမှု၊ slurry blasting နှင့် နှိုင်းယှဉ်ပါ။'နူးညံ့' သည်၊ ပိုမိုနုပျိုသော ချောမောမှုကို ရရှိပြီး ရေသုံးစွဲမှု နည်းပါးသည်။ သို့သော်လည်း ခြောက်သွေ့သော အနုနည်းနှင့် နှိုင်းယှဥ်ကြည့်လျှင် နည်းပညာနှစ်ခုစလုံးသည် အပိုစွန့်ပစ်ပစ္စည်းများဖြစ်သည့် ရေဆိုးများကို ထုတ်ပေးပါသည်။

နောက်ထပ်ရေပန်းစားသော wet blasting နည်းလမ်းမှာ water jetting ဟုခေါ်သော မည်သည့် abrasives မပါဘဲ water blasting ဖြစ်သည်။ Ultrahigh pressure (UHP) water jetting သည် သင်္ဘောပြုပြင်ရေးကိုက်များတွင် အသုံးပြုသည့် အလျင်မြန်ဆုံးကြီးထွားလာသော မျက်နှာပြင်ပြင်ဆင်မှုနည်းလမ်းများထဲမှတစ်ခုဖြစ်သည်။ UHP ရေဖျန်စမ်းခြင်းတွင် (ဓာတ်ပုံ (ဃ))၊ UHP ပန့်သည် ရေချိုဖိအားကို အလွန်မြင့်မားသောဖိအားတစ်ခုအဖြစ် (ပုံမှန်အားဖြင့် အနည်းဆုံး 2000 ဘား) str သို့ ဖိအားပေးသည်eam ပြီးနောက် ၎င်းကို သေးငယ်သော orifice များပါရှိသော rotary nozzles များမှတစ်ဆင့် ဖြတ်သွားကာ သုတ်ဆေးဟောင်းများ၊ သံချေးများနှင့် အခြားမျက်နှာပြင်ရှိ ညစ်ညမ်းမှုများကို ဖယ်ရှားရန် ပြင်းထန်သော ပေါက်ကွဲမှုစမ်းချောင်းတစ်ခုအဖြစ် ဖြတ်သန်းပါ။ အဆိုပါစနစ်တွင် ရေဆိုးများနှင့် စွန့်ပစ်ဆေးသုတ်ထားသော ချစ်ပ်များကို စုဆောင်းရန်အတွက် ဖုန်စုပ်စုပ်စနစ်တစ်ခု တပ်ဆင်ထားသည်။ Abrasive Media ကို အသုံးမပြုဘဲ စွန့်ပစ်ပစ္စည်း ပမာဏကို များစွာ လျော့ပါးစေပါသည်။ မည်သို့ပင်ဆိုစေကာမူ ရေချိုရေချိုကို ရေရှည်တည်တံ့စွာ အသုံးပြုနိုင်ရေးအတွက် ဆိုက်ရောက်ရေကို ပြန်လည်အသုံးပြုသည့်စနစ်သည် အရေးကြီးပါသည်။

ခြောက်သွေ့သောရေခဲပေါက်ကွဲမှု၊ cryogenic N ကဲ့သို့သော အခြားနည်းပညာများ2jetting, plasma depainting, နှင့် laser depainting တို့ကို တီထွင်ခဲ့ပြီး စွန့်ပစ်ပစ္စည်းများ ထုတ်လုပ်မှုကို လျှော့ချရန် အပေါ်ယံ ဖယ်ရှားခြင်း လုပ်ငန်းစဉ်တွင် ပိုမို အသုံးချလာကြသည်။

ကျွန်ုပ်တို့၏ website သို့လာရောက်လည်ပတ်ရန်ကြိုဆိုပါသည်။www.cnbstec.comပိုမိုသိရှိလိုပါက။