Fjerning av marinebelegg i verft

Fjerning av marinebelegg i verft

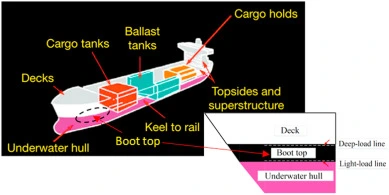

Deshippingindustrienstår for transport av 90 % av verdenshandelen. Den nåværende verdensflåten omfatter mer enn 100 000 handelsskip, inkludert bulkskip,tankskip, containere, stykkgods, ferger og passasjerskip. Som illustrert i bildet nedenfor, omfatter et typisk handelsskip distinkte områder som undervannsskrog, støveloverflate, dekk, ballasttanker, oversider og overbygninger og fartøyinteriør. Ulike marine belegg er avgjørende og skreddersydd for å beskytte skipets overflater mot korrosjon, varme eller brann og begroing. Et beleggsystem inkluderer vanligvis flere lag med belegg: aprimer strøk, ett eller flere mellomstrøk og et toppstrøk.

Under beskyttelse av beleggene kan et skip operere i en levetid på 20–30 år. Imidlertid oppstår beleggforringelse og rust på fartøyets overflater under sjøtransport, noe som krever at skipet legges til kai for reparasjon og vedlikehold med intervaller på 3–5 år. Under skipsreparasjon blir fremmedlegemer på skipets overflater, som olje, fett, salter, vedlagte marine organismer og slim, vasket ned med høytrykksvann, etterfulgt av fjerning av rust og belegg via punkt- eller fullblåsing.

Slipeblåsing (dvs. sandblåsing) bruker lufttrykk, vanntrykk eller sentrifugalkraft for å drive en høyhastighets strøm av et slipemiddel mot en overflate for å fjerne rust, kalkavleiring, skitt og gammel maling, og for å lage en ru overflate profil. Ikke-slipende sprengning fjerner overflateforurensninger og belegg uten bruk av slipemidler. Den kan imidlertid ikke lage en overflateprofil, og derfor brukes den primært til en gammel profilert overflate fremfor nye ståloverflater.

I mange år har tørrblåsing vært den mest effektive og økonomiske metoden brukt på store overflater for å fjerne gammel maling, rust og andre urenheter. Bilde (a) illustrerer den enkle arbeidsmekanismen til den mest brukte lufttrykksprengningen, der trykkluft brukes til å drive frem slipende materialer til arbeidsstykket. Lufttrykksprengning brukes i friluftsmiljø fordi fartøyene er for store for et innendørsanlegg. Slipemidler som naturlige mineraler (f.eks. granat og olivin), metallisk gryn, kullslagg, kobberslagg og andre metallurgiske slagg har blitt ofte brukt etter forbudet mot silikasand på grunn av silikose. I denne prosessen genereres det en stor mengde fast avfall, som består av forurenset slipemiddel og malingsspon. Videre har tørrblåsing i friluft en økende utfordring når det gjelder overholdelse av statlige og lokale helse- og miljøforskrifter. For dette formål er det investert innsats for å redusere støvutslipp, inkludert bruk av vakuumblåsing, bruk av støvdempere, og utvikling av (halv)automatiske systemer. Offentlige og lokale forskrifter begrenser i økende grad bruken av tørrblåsing i friluft, og motiverer dermed utviklingen av nye teknologiske løsninger som å finne alternative sprengningsmedier og -teknikker.

Metoder for våtsliping ble utviklet for å redusere støvutslipp og avfallsgenerering. Våtslipemetoder som brukes i skipsreparasjonsindustrien kan deles inn i to kategorier: luftblåsing med vanntilsetning (dvs. dampblåsing eller slamblåsing), og vannblåsing med abrasiv tilsetning (dvs. hydraulisk sprengning). I hydraulisk blasting (Foto (b)), høytrykksvann (200–700 bar) brukes til å drive slipemidlene til overflaten. I kontrast, ved slamblåsing (Foto (c)), blir fine slipemidler suspendert i en væske projisert med høy hastighet av en stråle av trykkluft, eller mindre vanlig, en høytrykks-sentrifugalpumpe. Sammenlignet med hydraulisk sprengning, slamblåsinger «skånsommere», oppnår en finere finish og har lavere vannforbruk. Sammenlignet med tørrslipemetoden genererer imidlertid begge teknikkene en ekstra avfallsstrøm, dvs. avløpsvann.

En annen populær våtblåsingsmetode er vannblåsing uten slipemidler, som kalles vannjetting. Vannjetting med ultrahøyt trykk (UHP) er en av de raskest voksende overflatebehandlingsmetodene som brukes i skipsreparasjonsverft. Ved UHP vannjetting (Foto (d)), setter UHP-pumpen ferskvann under trykk til et ultrahøyt trykk (vanligvis 2000 bar som minimum) str.eam og passerer den deretter gjennom roterende dyser med små åpninger, og danner en intensiv sprengningsstrøm for å fjerne gammel maling, rust og andre overflateforurensninger. Systemet er vanligvis utstyrt med et vakuumsugesystem for å samle opp avløpsvann og malingsspon. Uten bruk av slipemidler reduseres mengden avfall som genereres kraftig. Likevel er et vanngjenvinningssystem på stedet viktig for bærekraftig utnyttelse av ferskvann.

Andre teknikker som tørrissprengning, kryogen N2jetting, plasmamaling og lasermaling er utviklet og blir i økende grad brukt i beleggfjerningsprosessen for å minimere avfallsgenerering.

Velkommen til å besøke nettsiden vårwww.cnbstec.comfor mer informasjon.