Remoção de Revestimento Marinho no Estaleiro

Remoção de Revestimento Marinho no Estaleiro

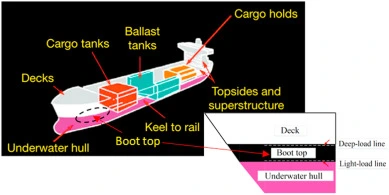

oindústria navalé responsável por transportar 90% do comércio global. A atual frota mundial compreende mais de 100.000 navios mercantes, incluindo graneleiros,petroleiros, contêineres, carga geral, balsas e navios de passageiros. Conforme ilustrado na foto abaixo, um navio mercante típico compreende áreas distintas, como casco subaquático, área superior da bota, convés, tanques de lastro, topsides e superestruturas e interiores da embarcação. Diferentes revestimentos marítimos são vitais e adaptados para proteger as superfícies do navio contra corrosão, calor ou fogo e incrustações. Um sistema de revestimento normalmente inclui várias camadas de revestimentos: umcamada de primer, uma ou mais demãos intermediárias e um acabamento.

Sob a proteção dos revestimentos, um navio pode operar por uma vida útil de 20 a 30 anos. No entanto, a degradação do revestimento e a oxidação das superfícies do navio ocorrem durante o transporte marítimo, o que exige que o navio seja atracado para reparo e manutenção em intervalos de 3 a 5 anos. Durante o reparo do navio, os materiais estranhos nas superfícies de revestimento do navio, como óleo, graxa, sais, organismos marinhos anexados e lodo, são lavados com água de alta pressão, seguido pela remoção de ferrugem e revestimentos por meio de limpeza localizada ou total.

Jateamento abrasivo (ou seja, jateamento com granalha) usa pressão do ar, pressão da água ou força centrífuga para impulsionar um fluxo de alta velocidade de um abrasivo contra uma superfície para remover ferrugem, carepa de laminação, sujeira e tintas antigas e criar uma superfície áspera perfil. O jateamento não abrasivo remove contaminantes e revestimentos da superfície sem o uso de abrasivos. No entanto, ele não pode criar um perfil de superfície e, portanto, é usado principalmente para uma superfície perfilada antiga, em vez de novas superfícies de aço.

Por muitos anos, o jateamento abrasivo seco tem sido o método mais eficiente e econômico aplicado em grandes superfícies para remover tintas velhas, ferrugem e outras impurezas. A foto (a) ilustra o mecanismo de trabalho simples do jateamento de pressão de ar mais usado, em que o ar comprimido é usado para impulsionar materiais abrasivos para a peça de trabalho. O jateamento com pressão de ar é usado em um ambiente ao ar livre porque os vasos são muito grandes para uma instalação interna. Meios abrasivos, como minerais naturais (por exemplo, granada e olivina), grãos metálicos, escória de carvão, escória de cobre e outras escórias metalúrgicas têm sido comumente usados após a proibição da areia de sílica por causa da silicose. Nesse processo, é gerada uma grande quantidade de resíduos sólidos, que consistem em abrasivos contaminados e lascas de tinta. Além disso, o jateamento abrasivo seco ao ar livre tem um desafio crescente em termos de conformidade com os regulamentos estaduais e locais de saúde e meio ambiente. Para tanto, esforços têm sido investidos na redução das emissões de poeira, incluindo a aplicação de jateamento a vácuo, o uso de supressores de poeira, e o desenvolvimento de sistemas (semi-)automáticos. As regulamentações governamentais e locais restringem cada vez mais o uso de jateamento seco a céu aberto, motivando assim o desenvolvimento de novas soluções tecnológicas, como encontrar meios e técnicas alternativas de jateamento.

Os métodos de jateamento abrasivo úmido foram desenvolvidos para reduzir as emissões de poeira e a geração de resíduos. Os métodos abrasivos úmidos usados na indústria de reparo de navios podem ser divididos em duas categorias: jateamento abrasivo de ar com adição de água (ou seja, jateamento de vapor ou jateamento de pasta) e jateamento de água com adição de abrasivo (ou seja, jateamento hidráulico). Em jateamento hidráulicog (Foto (b)), água de alta pressão (200-700 bar) é usada para conduzir os abrasivos à superfície. Em contraste, no jateamento de pasta (Foto (c)), abrasivos finos suspensos em um líquido são projetados em alta velocidade por um jato de ar comprimido ou, menos comumente, uma bomba centrífuga de alta pressão. Comparado ao jateamento hidráulico, jateamento de lamaé 'suave', consegue um acabamento mais fino e tem menor consumo de água. No entanto, em comparação com o método abrasivo seco, ambas as técnicas geram um fluxo extra de resíduos, ou seja, águas residuais.

Outro método popular de jateamento úmido é o jateamento de água sem abrasivos, que é chamado de jato de água. O jato de água de ultra-alta pressão (UHP) é um dos métodos de preparação de superfície de mais rápido crescimento usados em estaleiros de reparo de navios. No jato de água UHP (Foto (d)), a bomba UHP pressuriza a água doce em uma pressão ultra-alta (normalmente 2000 bar no mínimo) stre depois passa por bicos rotativos com pequenos orifícios, formando um jato de jateamento intensivo para remover tintas velhas, ferrugem e outros contaminantes da superfície. O sistema geralmente é equipado com um sistema de sucção a vácuo para coletar efluentes e resíduos de tinta. Sem o uso de meios abrasivos, a quantidade de resíduos gerados é bastante reduzida. No entanto, um sistema de reciclagem de água no local é importante para a utilização sustentável da água doce.

Outras técnicas, como jato de gelo seco, N criogênico2jateamento, despintura a plasma e despintura a laser foram desenvolvidos e estão sendo cada vez mais aplicados no processo de remoção de revestimento para minimizar a geração de resíduos.

Bem-vindo a visitar o nosso sitewww.cnbstec.comPara maiores informações.