Introduktion av slipande sprängmaterial och storlek

Introduktionn av SlipandeSpränga Material och storlek

Sprängmaskiner använder en mängd slipande material för att rengöra, forma eller avsluta ytor genom att driva materialet mot ytan med hög hastighet. Vissa vanligt använda slipmedel i sprängning inkluderar:

Kvartsand: Kvartsand är tillverkad av krossad kvartssten och har god hårdhet och slitstyrka. Det är kostnadseffektivt och används allmänt i slipindustrin.

Stålkorn och stålskott: Dessa är svårare än kvartssand och ger en mer aggressiv nötning för tunga applikationer som rostavlägsnande eller beredning av metallytor för målning.

Aluminiumoxid (aluminiumoxid): aluminiumoxid är känd för sin höga hårdhet och kan användas för både våta och torra sprängprocesser. Det är lämpligt för rengörings- och efterbehandlingsmetaller, glas och andra hårda ytor.

Kiselkarbid: Silikonkarbid är en av de svåraste slipmedel och används för tuffare industriella tillämpningar där snabba skärande åtgärder krävs.

Garnet: Garnet är ett naturligt slipmedel som ger ett relativt icke-aggressivt snitt med minimalt damm, vilket gör det lämpligt för applikationer där miljöproblem är viktiga.

Valnötsskal och majskolvkorn: Organiska slipmedel som valnötskal och majskolkkorn används för mjukare ytbehandlingar på känsliga ytor utan att skada dem.

Glaspärlor: Glaspärlor skapar en smidig finish och används ofta för avslag, polering och peening.

Plastmedia: Plast slipmedel används för lättblåsning som tar bort föroreningar utan att förändra underlagets ytprofil.

Rostfritt stålskott: Rostfritt stålskott används för att spränga rostfritt stål och andra korrosionsbeständiga legeringar, vilket ger en ljus finish samtidigt som det underliggande materialets egenskaper bevaras.

Koldioxid snö: Detta är ett miljövänligt alternativ till traditionella medier, med tryckkoldioxid för att skapa fina partiklar som tar bort beläggningar och föroreningar utan att lämna rester.

Valet av slipmedel beror på de specifika kraven i sprängningsoperationen, inklusive vilken typ av material som behandlas, önskad finish och miljööverväganden. Varje slipmedel har unika egenskaper som gör det lämpligt för olika applikationer.

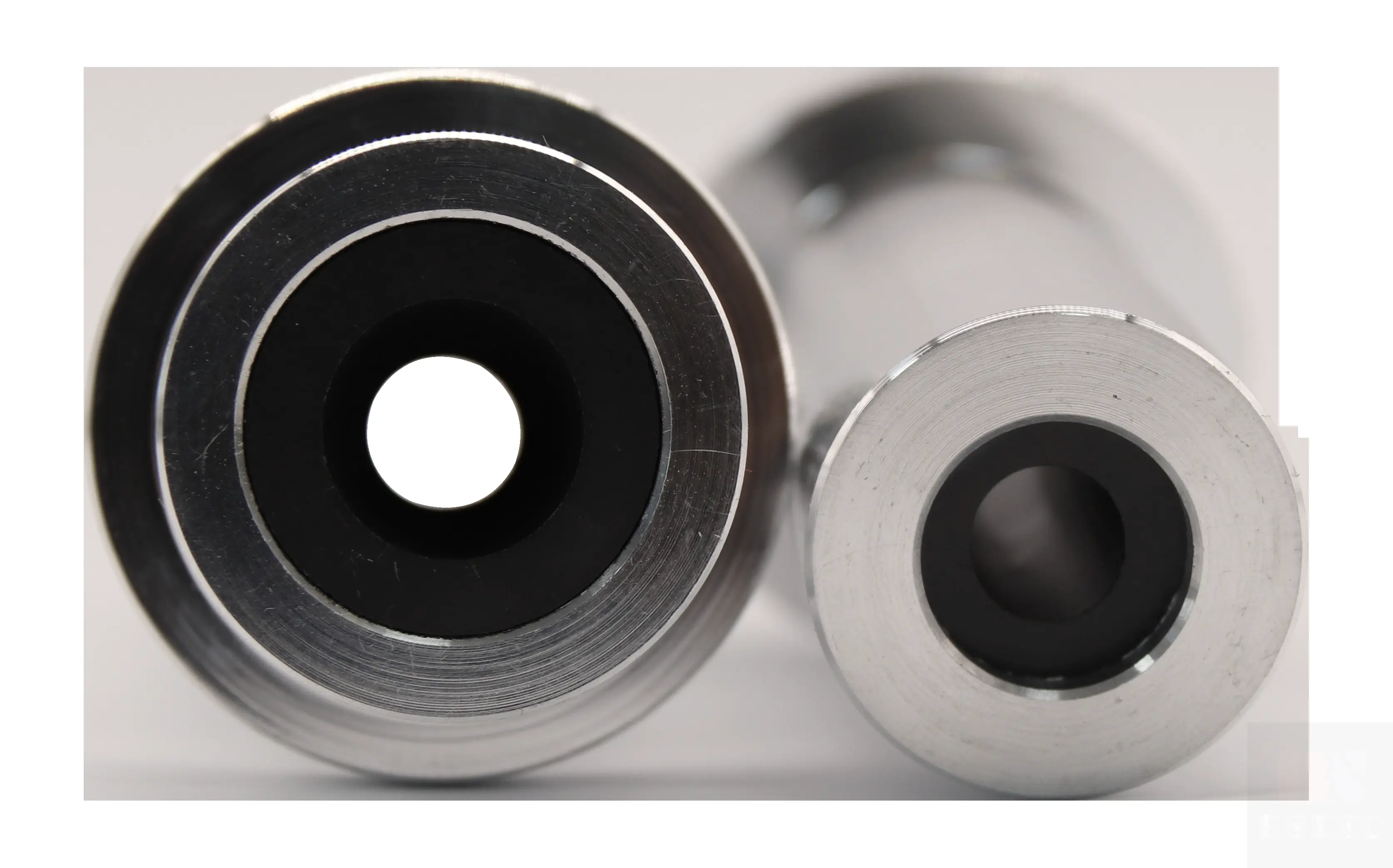

Blast Media, som vanligtvis kallas slipande, som används i sandblästrande maskiner finns i olika storlekar för att tillgodose olika applikationer och ytberedningsbehov. Storleken på slipmedel kan påverka ytkvaliteten och effektiviteten i sprängprocessen. Här är en kort översikt över vanliga storlekar och deras typiska användningar:

Grova slipmedel: Dessa är vanligtvis större än 20/40 mesh storlek. Grova slipmedel används för tunga applikationer där en djup profil eller aggressiv rengöring krävs. De är effektiva för att ta bort tjocka beläggningar, tung rost och skala från ytor. Grova slipmedel kan också användas för etsning och textureringsytor för bättre färg eller beläggning vidhäftning.

Medium slipmedel: Dessa sträcker sig från 20/40 mesh till 80 mesh. Medium slipmedel erbjuder en bra balans mellan skärkraft och materiell konsumtion. De är lämpliga för allmänna rengöringsuppgifter, tar bort ljus till medelstora beläggningar och ger en enhetlig finish på ytorna.

Fina slipmedel: Vanligtvis mindre än 80 mesh används dessa slipmedel för mer känsliga uppgifter där en finare finish krävs. De är perfekta för rengöring av ytor utan att förändra underlaget, såsom att ta bort lätt färg, oxidation eller framställning av ytor för målning utan att lämna djupa spår. Fina slipmedel används också i efterbehandlingsprocessen för att uppnå en slät ytstruktur.

Mycket fina eller mikro slipmedel: Dessa kan variera från 200 mesh och finare. De används för mycket känsligt arbete, såsom rengöring av intrikata ytor, polering eller efterbehandling av känsliga material utan att orsaka skador. Mycket fina slipmedel kan också användas för att förbereda kritiska beläggningar där ytprofilen måste vara extremt enhetlig.

Valet av slipstorlek beror på flera faktorer inklusive materialet som sprängs, den önskade ytfinishen och effektiviteten i sprängprocessen. Mindre partiklar kan användas vid lägre tryck för att minimera substratskador, medan större partiklar kräver högre tryck för att uppnå önskad effekt. Se alltid till att slipstorleken är kompatibel med sandblästringsutrustningen som används för att förhindra skador eller ineffektivitet.