Loại bỏ lớp phủ hàng hải trong xưởng đóng tàu

Loại bỏ lớp phủ hàng hải trong xưởng đóng tàu

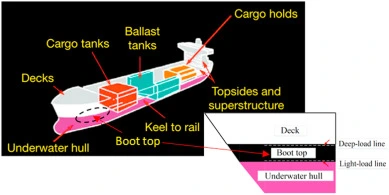

Cácngành vận tải biểnchiếm 90% thương mại toàn cầu. Hạm đội thế giới hiện tại bao gồm hơn 100.000 tàu buôn, bao gồm cả tàu chở hàng rời,tàu chở dầu, container, hàng tổng hợp, phà, và tàu khách. Như minh họa trong ảnh dưới đây, một tàu buôn điển hình bao gồm các khu vực riêng biệt như thân tàu dưới nước, khu vực mui xe, boong, két dằn, sườn và cấu trúc thượng tầng, và nội thất tàu. Các lớp sơn hàng hải khác nhau rất quan trọng và được thiết kế riêng để bảo vệ bề mặt tàu khỏi bị ăn mòn, nhiệt hoặc cháy và bám bẩn. Một hệ thống sơn thường bao gồm một số lớp sơn: aáo khoác cao cấp, một hoặc nhiều lớp sơn trung gian, và một lớp sơn phủ trên cùng.

Dưới sự bảo vệ của các lớp phủ, một con tàu có thể hoạt động với tuổi thọ từ 20–30 năm. Tuy nhiên, sự xuống cấp lớp phủ và rỉ sét bề mặt tàu xảy ra trong quá trình vận chuyển hàng hải, điều này đòi hỏi tàu phải được cập cảng để sửa chữa và bảo dưỡng trong khoảng thời gian 3-5 năm. Trong quá trình sửa chữa tàu, các chất lạ bám trên bề mặt lớp sơn tàu như dầu, mỡ, muối, các sinh vật biển bám vào và chất nhờn, được rửa sạch bằng nước áp suất cao, tiếp theo là loại bỏ gỉ và lớp phủ thông qua làm sạch tại chỗ hoặc bằng phương pháp nổ toàn bộ.

Phun mài mòn (tức là nổ hạt) sử dụng áp suất không khí, áp suất nước hoặc lực ly tâm để đẩy dòng chất mài mòn tốc độ cao lên bề mặt nhằm loại bỏ rỉ sét, cáu cặn, bụi bẩn, sơn cũ và tạo ra bề mặt nhám Hồ sơ. Phun nổ không ăn mòn loại bỏ các chất bẩn và lớp phủ bề mặt mà không cần sử dụng chất mài mòn. Tuy nhiên, nó không thể tạo ra một biên dạng bề mặt, và do đó, nó chủ yếu được sử dụng cho bề mặt định hình cũ hơn là bề mặt thép mới.

Trong nhiều năm, nổ mài mòn khô là phương pháp hiệu quả và tiết kiệm nhất được áp dụng trên các bề mặt lớn để loại bỏ lớp sơn cũ, rỉ sét và các tạp chất khác. Ảnh (a) minh họa cơ chế hoạt động đơn giản của phương pháp phun áp lực khí được sử dụng nhiều nhất, trong đó khí nén được sử dụng để đẩy vật liệu mài mòn đến phôi. Phun nổ bằng áp suất không khí được sử dụng trong môi trường ngoài trời vì các bình quá lớn đối với một cơ sở trong nhà. Các phương tiện mài mòn như khoáng chất tự nhiên (ví dụ, granat và olivin), bột kim loại, xỉ than, xỉ đồng và các loại xỉ luyện kim khác đã được sử dụng phổ biến sau lệnh cấm cát silica vì bệnh bụi phổi silic. Trong quá trình này, một lượng lớn chất thải rắn được tạo ra, bao gồm các chất mài mòn và vụn sơn bị ô nhiễm. Hơn nữa, nổ mài mòn khô ngoài trời có thách thức ngày càng tăng về việc tuân thủ các quy định về sức khỏe và môi trường của tiểu bang và địa phương. Để đạt được mục tiêu này, các nỗ lực đã được đầu tư để giảm phát thải bụi, bao gồm việc áp dụng phương pháp nổ chân không, sử dụng các chất khử bụi, và sự phát triển của các hệ thống (bán tự động). Các quy định của chính phủ và địa phương ngày càng hạn chế việc sử dụng phương pháp nổ mìn ngoài trời, do đó thúc đẩy sự phát triển của các giải pháp công nghệ mới như tìm kiếm các phương tiện và kỹ thuật nổ thay thế.

Phương pháp nổ hạt mài ướt được phát triển để giảm phát thải bụi và chất thải. Phương pháp mài mòn ướt được sử dụng trong công nghiệp sửa chữa tàu biển có thể được chia thành hai loại: phương pháp phun hạt mài bằng không khí có bổ sung nước (tức là phương pháp phun hơi hoặc phun bùn) và phương pháp phun nước có bổ sung chất mài mòn (tức là phương pháp nổ thủy lực). Trong blastin thủy lựcg (Ảnh (b)), nước áp suất cao (200–700 bar) được sử dụng để đẩy chất mài mòn lên bề mặt. Ngược lại, trong quá trình phun bùn (Ảnh (c)), các hạt mài mịn lơ lửng trong chất lỏng được một tia khí nén chiếu vào với vận tốc cao, hoặc ít phổ biến hơn là một máy bơm ly tâm áp suất cao. So với phương pháp nổ mìn thủy lực, phương pháp nổ bùn"dịu dàng hơn", đạt được độ hoàn thiện mịn hơn và có mức tiêu thụ nước thấp hơn. Tuy nhiên, so với phương pháp mài mòn khô, cả hai kỹ thuật đều tạo ra thêm một dòng chất thải, tức là nước thải.

Một phương pháp phun ướt phổ biến khác là phun nước mà không có bất kỳ chất mài mòn nào, được gọi là phun nước. Phun nước áp suất cực cao (UHP) là một trong những phương pháp chuẩn bị bề mặt phát triển nhanh nhất được sử dụng trong các bãi sửa chữa tàu. Trong tia nước UHP (Ảnh (d)), máy bơm UHP điều áp nước ngọt thành áp suất cực cao (thường là tối thiểu 2000 bar) stream và sau đó đưa nó qua các vòi phun quay với các lỗ nhỏ, tạo thành dòng phun chuyên sâu để loại bỏ lớp sơn cũ, rỉ sét và các chất bẩn bề mặt khác. Hệ thống thường được trang bị hệ thống hút chân không để thu gom nước thải và vụn sơn thải. Nếu không sử dụng phương tiện mài mòn, lượng chất thải tạo ra sẽ giảm đáng kể. Tuy nhiên, hệ thống tái chế nước tại chỗ rất quan trọng để sử dụng bền vững nước ngọt.

Các kỹ thuật khác như nổ đá khô, đông lạnh N2phun tia, khử sơn plasma, và sơn laze đã được phát triển và ngày càng được áp dụng nhiều hơn trong quá trình loại bỏ lớp phủ để giảm thiểu phát sinh chất thải.

Chào mừng bạn đến thăm trang web của chúng tôiwww.cnbstec.comđể biết thêm thông tin.