船廠的船舶塗層去除

船廠的船舶塗層去除

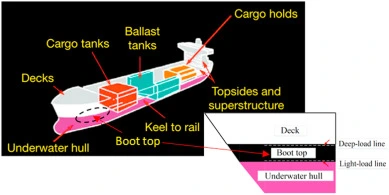

這航運業佔全球貿易的90%。目前的世界船隊包括超過 100,000 艘商船,包括散貨船、油輪、集裝箱、普通貨物、渡輪和客船。如下圖所示,一艘典型的商船包括不同的區域,例如水下船體、行李箱頂部區域、甲板、壓載艙、頂部和上層建築以及船舶內部。不同的船用塗料是至關重要的,並且經過專門定制,可以保護船舶表面免受腐蝕、高溫或火災以及污垢的影響。塗層系統通常包括幾層塗層:底漆,一層或多層中間塗層和麵漆。

在塗層的保護下,船舶的使用壽命可以達到 20-30 年。然而,船舶表面的塗層降解和生鏽會在海上運輸過程中發生,這需要船舶每隔 3-5 年停靠一次進行維修和保養。在船舶修理過程中,船舶塗層表面的異物,如油、油脂、鹽、附著的海洋生物和粘液,用高壓水沖洗,然後通過局部或全面噴砂清理去除鏽跡和塗層。

噴砂(即噴砂)使用氣壓、水壓或離心力將高速磨料流推向表面,以去除鐵鏽、氧化皮、污垢和舊油漆,並形成粗糙的表面輪廓。非磨料噴砂無需使用磨料即可去除表面污染物和塗層。但是,它不能創建表面輪廓,因此,它主要用於舊的輪廓表面,而不是新的鋼表面。

多年來,乾式噴砂一直是在大面積表面上去除舊油漆、鐵鏽和其他雜質的最有效和最經濟的方法。照片(a)說明了最常用的氣壓噴砂的簡單工作機制,其中壓縮空氣用於將磨料推進到工件上。氣壓爆破用於露天環境,因為容器對於室內設施來說太大了。由於矽肺病禁用矽砂後,磨料介質如天然礦物(如石榴石和橄欖石)、金屬砂礫、煤渣、銅渣和其他冶金渣已普遍使用.在這個過程中,會產生大量的固體廢物,其中包括被污染的磨料和油漆碎片。此外,露天干式噴砂在遵守州和地方健康和環境法規方面面臨著越來越大的挑戰。為此,已投入努力減少粉塵排放,包括應用真空噴砂、使用抑塵劑,以及(半)自動系統的開發。政府和地方法規越來越多地限制露天干式爆破的使用,從而推動了新技術解決方案的發展,例如尋找替代爆破介質和技術。

開發了濕式噴砂方法以減少粉塵排放和廢物產生。船舶修理行業使用的濕式噴砂方法可分為兩類:加水的空氣噴砂(即蒸汽噴砂或漿液噴砂)和加磨料的水噴砂(即水力噴砂)。在液壓爆破中g(照片(b)),高壓水(200-700 bar)用於將磨料驅至表面。相比之下,在漿料噴射(照片 (c))中,懸浮在液體中的細磨料通過壓縮空氣射流或不太常見的高壓離心泵以高速噴射。與水力爆破相比,泥漿爆破更“溫和”,達到更精細的光潔度,並且耗水量更低。然而,與乾磨法相比,這兩種技術都會產生額外的廢物流,即廢水。

另一種流行的濕式噴砂方法是不使用任何磨料的水噴砂,稱為水射流。超高壓 (UHP) 水射流是修船廠使用的發展最快的表面處理方法之一。在 UHP 水射流中(照片 (d)),UHP 泵將淡水加壓至超高壓(通常至少為 2000 bar)str然後將其通過帶有小孔的旋轉噴嘴,形成強烈的噴射流,以去除舊油漆、鐵鏽和其他表面污染物。該系統通常配備真空抽吸系統,用於收集廢水和廢漆屑。在不使用研磨介質的情況下,產生的廢物量大大減少。然而,現場水循環系統對於淡水的可持續利用非常重要。

其他技術,例如乾冰噴射、低溫 N2噴射、等離子脫漆和激光脫漆已經開發出來,並越來越多地應用於塗層去除過程,以盡量減少廢物的產生。

歡迎訪問我們的網站www.cnbstec.com了解更多信息。