Eliminación de revestimiento marino en astillero

Eliminación de revestimiento marino en astillero

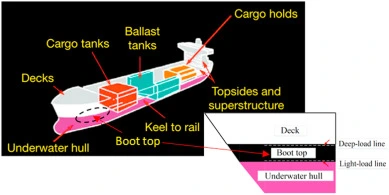

Élindustria navierarepresenta el transporte del 90% del comercio mundial. La flota mundial actual comprende más de 100.000 buques mercantes, incluidos graneleros,petroleros, contenedores, carga general, transbordadores y barcos de pasajeros. Como se ilustra en la foto a continuación, un barco mercante típico comprende áreas distintas, como el casco submarino, el área superior del maletero, las cubiertas, los tanques de lastre, la parte superior y las superestructuras, y los interiores de la embarcación. Los diferentes revestimientos marinos son vitales y están diseñados para proteger las superficies de los barcos de la corrosión, el calor o el fuego y las incrustaciones. Un sistema de recubrimiento generalmente incluye varias capas de recubrimientos: unprimera mano, una o más capas intermedias y una capa final.

Bajo la protección de los revestimientos, un barco puede operar durante una vida útil de 20 a 30 años. Sin embargo, la degradación del revestimiento y la oxidación de las superficies del barco ocurren durante el transporte marítimo, lo que requiere que el barco esté atracado para su reparación y mantenimiento a intervalos de 3 a 5 años. Durante la reparación del barco, las materias extrañas en las superficies de revestimiento del barco, como aceite, grasa, sales, organismos marinos adheridos y limo, se lavan con agua a alta presión, seguido de la eliminación del óxido y los revestimientos a través de una limpieza puntual o completa.

El chorro abrasivo (es decir, el chorro de arena) utiliza presión de aire, presión de agua o fuerza centrífuga para impulsar un chorro de abrasivo a alta velocidad contra una superficie para eliminar el óxido, la cascarilla de laminación, la suciedad y las pinturas viejas, y para crear una superficie áspera perfil. El chorreado no abrasivo elimina los contaminantes y revestimientos de la superficie sin el uso de abrasivos. Sin embargo, no puede crear un perfil de superficie y, por lo tanto, se usa principalmente para una superficie perfilada antigua en lugar de superficies de acero nuevas.

Durante muchos años, el chorreado abrasivo en seco ha sido el método más eficiente y económico aplicado en grandes superficies para eliminar pinturas viejas, óxido y otras impurezas. La foto (a) ilustra el mecanismo de trabajo simple del chorro de aire a presión más utilizado, en el que se utiliza aire comprimido para impulsar materiales abrasivos a la pieza de trabajo. El chorro de aire a presión se utiliza en un entorno al aire libre porque los recipientes son demasiado grandes para una instalación interior. Los medios abrasivos como minerales naturales (p. ej., granate y olivino), granos metálicos, escoria de carbón, escoria de cobre y otras escorias metalúrgicas se han usado comúnmente después de la prohibición de la arena de sílice debido a la silicosis.. En este proceso se genera una gran cantidad de residuos sólidos, que consisten en abrasivos contaminados y pedacitos de pintura. Además, la limpieza con chorro abrasivo seco al aire libre presenta un desafío cada vez mayor en términos de cumplimiento de las reglamentaciones ambientales y de salud estatales y locales. Con este fin, se han invertido esfuerzos para reducir las emisiones de polvo, incluida la aplicación de chorro de vacío, el uso de supresores de polvoy el desarrollo de sistemas (semi-)automáticos. Las regulaciones gubernamentales y locales restringen cada vez más el uso de chorreado en seco al aire libre, lo que motiva el desarrollo de nuevas soluciones tecnológicas, como la búsqueda de técnicas y medios de chorreado alternativos.

Se desarrollaron métodos de limpieza con chorro abrasivo húmedo para reducir las emisiones de polvo y la generación de residuos. Los métodos abrasivos húmedos utilizados en la industria de reparación de barcos se pueden dividir en dos categorías: limpieza con chorro abrasivo con aire y adición de agua (es decir, limpieza con chorro de vapor o limpieza con lodo) y limpieza con chorro de agua con adición de abrasivo (es decir, limpieza con chorro hidráulico). En voladura hidráulicag (Foto (b)), se usa agua a alta presión (200–700 bar) para llevar los abrasivos a la superficie. En contraste, en la limpieza con lodo (Foto (c)), los abrasivos finos suspendidos en un líquido son proyectados a alta velocidad por un chorro de aire comprimido, o menos comúnmente, una bomba centrífuga de alta presión. En comparación con la voladura hidráulica, la voladura de lodoses más ‘suave’, logra un acabado más fino y tiene un menor consumo de agua. Sin embargo, en comparación con el método abrasivo seco, ambas técnicas generan un flujo adicional de desechos, es decir, aguas residuales.

Otro método popular de chorro húmedo es el chorro de agua sin abrasivos, lo que se denomina chorro de agua. El chorro de agua a ultra alta presión (UHP) es uno de los métodos de preparación de superficies de más rápido crecimiento que se utilizan en los astilleros de reparación de barcos. En el chorro de agua UHP (Foto (d)), la bomba UHP presuriza agua dulce en una presión ultra alta (típicamente 2000 bar como mínimo) stry luego lo pasa a través de boquillas rotativas con pequeños orificios, formando un chorro de chorro intensivo para eliminar pinturas viejas, óxido y otros contaminantes de la superficie. El sistema suele estar equipado con un sistema de succión al vacío para recoger las aguas residuales y las virutas de pintura de desecho. Sin el uso de medios abrasivos, la cantidad de residuos generados se reduce considerablemente. Sin embargo, un sistema de reciclaje de agua in situ es importante para la utilización sostenible del agua dulce.

Otras técnicas, como la limpieza criogénica, la limpieza criogénica2Se han desarrollado chorros, despintado con plasma y despintado con láser y se aplican cada vez más en el proceso de eliminación de revestimientos para minimizar la generación de residuos.

Bienvenido a visitar nuestro sitio webwww.cnbstec.compara más información.