Eliminación de revestimentos mariños no estaleiro

Eliminación de revestimentos mariños no estaleiro

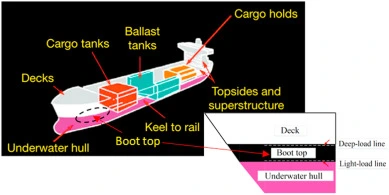

Oindustria navierarepresenta o 90% do comercio mundial. A actual flota mundial está formada por máis de 100.000 buques mercantes, incluíndo graneleiros,petroleiros, contedores, carga xeral, transbordadores e buques de pasaxeiros. Como se ilustra na foto de abaixo, un buque mercante típico comprende áreas distintas, como o casco submarino, a zona superior do maletero, as cubertas, tanques de lastre, as superficies superiores e as superestruturas e os interiores dos buques. Diferentes revestimentos mariños son vitais e están adaptados para protexer as superficies do buque da corrosión, a calor ou o lume e a incrustación. Un sistema de revestimento normalmente inclúe varias capas de revestimentos: acapa de imprimación, unha ou varias capas intermedias e unha capa superior.

Baixo a protección dos revestimentos, un buque pode funcionar durante unha vida útil de 20 a 30 anos. Non obstante, a degradación do revestimento e a oxidación das superficies das embarcacións ocorren durante o transporte marítimo, o que require que o buque estea atracado para a reparación e o mantemento a intervalos de 3 a 5 anos. Durante a reparación do buque, as materias estrañas nas superficies de revestimento do buque, como aceite, graxa, sales, organismos mariños adheridos e limo, son lavadas con auga a alta presión, seguidas da eliminación da ferruxe e dos revestimentos mediante unha limpeza total ou por chorro.

A granalladura abrasiva (é dicir, granalla) utiliza a presión do aire, a presión da auga ou a forza centrífuga para impulsar unha corrente de alta velocidade dun abrasivo contra unha superficie para eliminar a ferruxe, a escama, a sucidade e as pinturas antigas e para crear unha superficie rugosa. perfil. A chorreo non abrasivo elimina os contaminantes da superficie e os revestimentos sen o uso de abrasivos. Non obstante, non pode crear un perfil de superficie e, polo tanto, úsase principalmente para unha superficie perfilada antiga en lugar de superficies de aceiro novas.

Durante moitos anos, o granallado con abrasivo en seco foi o método máis eficiente e económico aplicado en grandes superficies para eliminar pinturas antigas, ferruxe e outras impurezas. A foto (a) ilustra o mecanismo de traballo sinxelo do chorro de aire a presión máis usado, no que se usa aire comprimido para impulsar materiais abrasivos a peza de traballo. A explosión de aire a presión úsase nun ambiente ao aire libre porque os recipientes son demasiado grandes para unha instalación interior. Os medios abrasivos como minerais naturais (por exemplo, granate e olivina), granos metálicos, escorias de carbón, escorias de cobre e outras escorias metalúrxicas utilizáronse habitualmente despois da prohibición da area de sílice por mor da silicose.. Neste proceso xéranse unha gran cantidade de residuos sólidos, que consisten en abrasivos contaminados e virutas de pintura. Ademais, o granallado abrasivo seco ao aire libre ten un desafío cada vez maior en canto ao cumprimento das normativas estatais e locais de saúde e medio ambiente. Para iso, investiuse esforzos para reducir as emisións de po, incluíndo a aplicación de granallado ao baleiro, o uso de supresores de po., e o desenvolvemento de sistemas (semi)automáticos. As regulacións gobernamentais e locais restrinxen cada vez máis o uso de voaduras ao aire libre, motivando así o desenvolvemento de novas solucións tecnolóxicas, como atopar medios e técnicas alternativas.

Desenvolvéronse métodos de granallado con abrasivo húmido para reducir as emisións de po e a xeración de residuos. Os métodos abrasivos húmidos utilizados na industria da reparación de buques pódense dividir en dúas categorías: chorreado con aire abrasivo con adición de auga (é dicir, chorro de vapor ou chorreado de purín) e chorro de auga con adición de abrasivo (é dicir, chorro hidráulico). En Blastin hidráulicog (Foto (b)), utilízase auga a alta presión (200-700 bar) para levar os abrasivos á superficie. Pola contra, no chorro de purín (Foto (c)), os abrasivos finos suspendidos nun líquido proxéctanse a gran velocidade mediante un chorro de aire comprimido ou, con menos frecuencia, unha bomba centrífuga de alta presión. En comparación co chorro hidráulico, o chorro de puríné 'máis suave', consegue un acabado máis fino e ten un menor consumo de auga. Non obstante, en comparación co método abrasivo seco, ambas técnicas xeran un fluxo de residuos adicional, é dicir, augas residuais.

Outro método popular de chorro húmido é o chorro de auga sen abrasivos, que se chama chorro de auga. A inxección de auga a ultraalta presión (UHP) é un dos métodos de preparación de superficies de máis rápido crecemento utilizados nos estaleiros de reparación de barcos. No chorro de auga UHP (Foto (d)), a bomba UHP presuriza a auga doce nunha presión ultraalta (normalmente 2000 bar como mínimo).e despois pásao a través de boquillas rotativas con orificios pequenos, formando un chorro intensivo para eliminar pinturas antigas, ferruxe e outros contaminantes da superficie. O sistema adoita estar equipado cun sistema de aspiración ao baleiro para recoller as augas residuais e os residuos de pintura. Sen o uso de medios abrasivos, a cantidade de residuos xerados redúcese moito. Non obstante, un sistema de reciclaxe de auga no lugar é importante para o uso sostible da auga doce.

Outras técnicas como o chorro de xeo seco, o N crioxénico2A inxección, a depintura con plasma e a depintura con láser foron desenvolvidas e aplícanse cada vez máis no proceso de eliminación do revestimento para minimizar a xeración de residuos.

Benvido a visitar o noso sitio webwww.cnbstec.compara máis información.