Tengeri bevonat eltávolítása a Hajógyárban

Tengeri bevonat eltávolítása a Hajógyárban

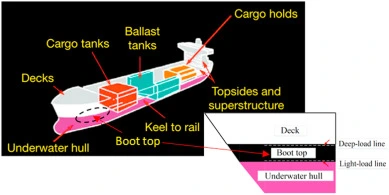

Ahajózási ipara világkereskedelem 90%-át szállítja. A jelenlegi világflotta több mint 100 000 kereskedelmi hajóból áll, beleértve az ömlesztettáru-szállító hajókat,tartályhajók, konténerek, általános rakomány, kompok és személyszállító hajók. Ahogy az alábbi fotón is látható, egy tipikus kereskedelmi hajó különálló területekből áll, mint például a víz alatti hajótest, a csomagtartó teteje, a fedélzetek, a ballaszttartályok, a tetők és a felépítmények, valamint a hajó belseje. A különböző tengeri bevonatok létfontosságúak, és úgy vannak kialakítva, hogy megvédjék a hajó felületét a korróziótól, a hőtől vagy a tűztől és a szennyeződéstől. Egy bevonórendszer jellemzően több réteg bevonatból áll: aalapozó bevonat, egy vagy több köztes réteg és egy fedőlakk.

A bevonatok védelme alatt egy hajó 20-30 éves élettartammal üzemelhet. A bevonat leromlása és a hajófelületek rozsdásodása azonban előfordulhat a tengeri szállítás során, ami megköveteli, hogy a hajót 3–5 éves időközönként dokkolja a javítás és karbantartás céljából. A hajójavítás során a hajó bevonatfelületein lévő idegen anyagokat, például olajat, zsírt, sókat, hozzátapadt tengeri élőlényeket és iszapot nagynyomású vízzel mossák le, majd eltávolítják a rozsdát és a bevonatokat folt- vagy teljes szemcseszórásos tisztítással.

A szemcseszórás (azaz a szemcseszórás) levegőnyomást, víznyomást vagy centrifugális erőt használ a csiszolóanyag nagy sebességű áramlásának egy felülethez való meghajtására a rozsda, malomlerakódás, szennyeződés és régi festékek eltávolítására, valamint érdes felület létrehozására. profil. A nem koptató szemcseszórás csiszolóanyagok használata nélkül távolítja el a felületi szennyeződéseket és bevonatokat. Felületi profilt azonban nem tud létrehozni, ezért elsősorban régi profilozott felületre használják, nem pedig új acélfelületekre.

Évek óta a száraz szemcseszórás volt a leghatékonyabb és leggazdaságosabb módszer nagy felületeken a régi festékek, rozsda és egyéb szennyeződések eltávolítására. Az (a) kép a leggyakrabban használt légnyomásos szemcseszórás egyszerű működési mechanizmusát szemlélteti, ahol sűrített levegőt használnak a koptató anyagoknak a munkadarabhoz való juttatására. A légnyomásos robbantást szabadtéri környezetben alkalmazzák, mivel az edények túl nagyok egy beltéri létesítményhez. A dörzsölő anyagokat, például a természetes ásványi anyagokat (például gránátot és olivint), fémszemcséket, szénsalakot, rézsalakot és más kohászati salakot gyakran használtak a szilikózis miatti szilícium-dioxid-homok betiltása után.. Ebben a folyamatban nagy mennyiségű szilárd hulladék keletkezik, amely szennyezett csiszolóanyagokból és festékforgácsokból áll. Ezenkívül a szabadtéri száraz szemcseszórás egyre nagyobb kihívást jelent az állami és helyi egészségügyi és környezetvédelmi előírások betartása tekintetében. Ennek érdekében erőfeszítéseket tettek a porkibocsátás csökkentésére, beleértve a vákuumfúvás alkalmazását, a porcsökkentő szerek használatát., valamint a (fél)automata rendszerek fejlesztése. A kormány és a helyi szabályozások egyre inkább korlátozzák a szabadtéri szárazfúvás alkalmazását, ezáltal motiválva az új technológiai megoldások kidolgozását, például alternatív robbantási közegek és technikák keresését.

Nedves csiszolószórási módszereket fejlesztettek ki a porkibocsátás és a hulladékképződés csökkentésére. A hajójavítási iparban használt nedves csiszoló módszerek két kategóriába sorolhatók: a levegős abrazív szemcseszórás víz hozzáadásával (azaz gőzfúvás vagy szuszpenziós szemcseszórás) és a csiszolóanyag-adalékos vízszórás (azaz hidraulikus szemcseszórás). Hidraulikus robbantásbang (Fotó (b)), nagynyomású vizet (200–700 bar) használnak a csiszolóanyagok felszínre juttatására. Ezzel szemben az iszapszórásnál ((c) kép) a folyadékban szuszpendált finom csiszolóanyagokat nagy sebességgel sűrített levegősugár, vagy ritkábban nagynyomású centrifugálszivattyú veti ki. A hidraulikus szemcseszóráshoz, hígtrágyaszóráshoz képest„gyengédebb”, finomabb felületet ér el, és alacsonyabb a vízfogyasztása. A száraz csiszoló módszerhez képest azonban mindkét technika extra hulladékáramot, azaz szennyvizet termel.

Egy másik népszerű nedves szemcseszórási módszer a csiszolóanyag nélküli vízszórás, amit vízsugaras kezelésnek neveznek. Az ultranagynyomású (UHP) vízsugár az egyik leggyorsabban növekvő felület-előkészítési módszer, amelyet a hajójavító gyárakban használnak. Az UHP vízsugaras vízsugárnál ((d) kép) az UHP szivattyú az édesvizet ultramagas nyomásra (jellemzően legalább 2000 bar) nyomás alá helyezi.eam-et, majd kis nyílású forgó fúvókákon vezeti át, intenzív szórósugárt képezve a régi festékek, rozsda és egyéb felületi szennyeződések eltávolítására. A rendszer általában vákuumszívó rendszerrel van felszerelve a szennyvíz és a hulladékfesték-forgács összegyűjtésére. Csiszolóanyag használata nélkül a keletkező hulladék mennyisége jelentősen csökken. Mindazonáltal a helyszíni víz-újrahasznosító rendszer fontos az édesvíz fenntartható hasznosítása szempontjából.

Egyéb technikák, például szárazjégfúvás, kriogén N2A sugárkezelést, a plazmafestést és a lézerfestést fejlesztették ki, és egyre gyakrabban alkalmazzák a bevonat eltávolítási folyamatában a hulladékképződés minimalizálása érdekében.

Üdvözöljük weboldalunkonwww.cnbstec.comtovábbi információért.